聞普潤滑事業部小課堂(貳)

這是我們潤滑事業部小課堂的第二課,上一節課(聞普潤滑事業部小課堂(壹))里介紹了諾力昂的優秀T系乳化劑,今天來跟大家聊一聊諾力昂優秀的Phospholan系列極壓劑在金屬切削液中的表現~

?

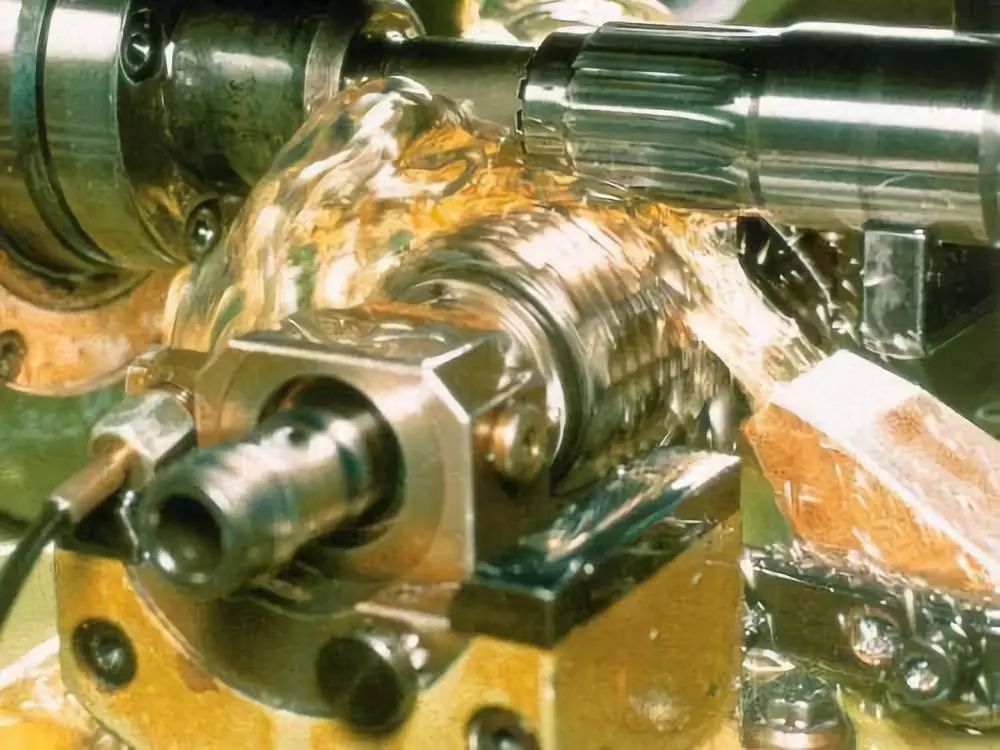

切削加工是金屬加工的一種工藝方式,它是利用帶刃口的切削工具(刀具或砂輪)將工件的多余金屬去掉,從而使工件獲得規定的形狀、尺寸和表面質量成品或半成品工件。

金屬切削過程通常分為兩個階段:切屑產生和切屑的及時清除,這兩個階段存在著刀具與工件(切屑產生階段)、刀具與切屑(切屑消除階段)之間的很大摩擦,這種摩擦力消耗大量的能并轉變為熱,從而影響加工效率和工件質量,甚至損壞刀具和設備。

?

切削液是一種用在金屬切削、磨加工過程中,用來冷卻和潤滑刀具和加工件的工業用液體。

金屬切削加工使用冷卻液從 17世紀開始距今已有幾百年的歷史了。從17世紀的蘇打水、18世紀的植物油、肥皂水、19世紀的菜籽油、硫化切削液、合成切削液,直到現代各類切削油和水溶性切削液使用,其發展趨勢是功能性愈來愈強,持續使用時間愈來愈長,更加環保。

金屬切削液的作用

?冷卻??通過它和因切削而發熱的刀具/砂輪、切屑和工件間的對流和汽化作用,把切削熱從刀具和工件處帶走,從而有效地降低切削溫度。切削液的冷卻性能和其導熱系數、比熱、汽化熱以及粘度(或流動性)有關。水的導熱系數和比熱均高于油,因此水的冷卻性能要優于油。

? 潤滑 ?? 切削液在切削過程中的潤滑作用,可以減小前刀面與切屑、后刀面與已加工表面間的摩擦,形成部分潤滑膜,從而減小切削力、摩擦和功率消耗,降低刀具與工件坯料摩擦部位的表面溫度和刀具磨損,改善工件材料的切削加工性能。

? 防銹 ??在金屬切削過程中,工件要與環境介質及切削液組分分解或氧化變質而產生的油泥等腐蝕性介質接觸而腐蝕,與切削液接觸的機床部件表面也會因此而腐蝕。

? 清洗 ??在金屬切削過程中,要求切削液有良好的清洗作用。以便除去生成的切屑、磨屑以及鐵粉、油污和砂粒,防止機床和工件、刀具的沾污,使刀具或砂輪的切削刃口保持鋒利,不致影響切削效果。

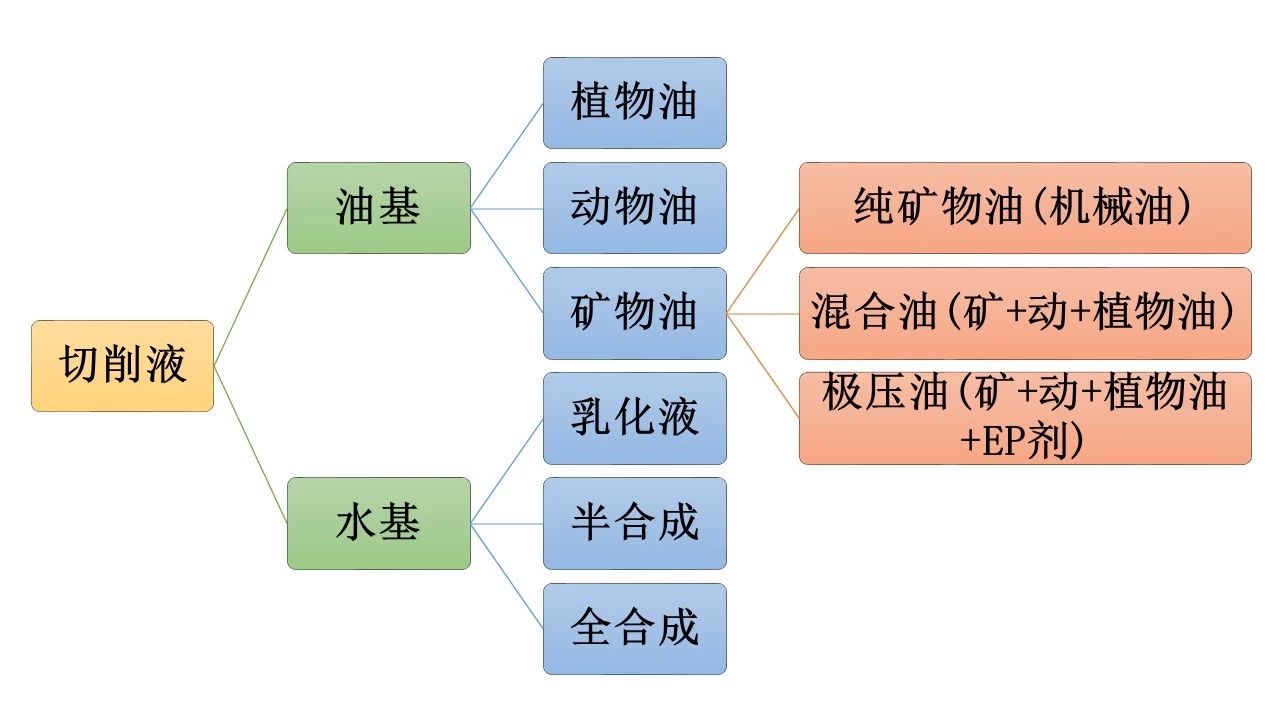

金屬切削液分類

切削液種類:油基、水基(乳化液,微乳化液,全合成液)

油基切削液的潤滑性能較好,冷卻效果較差。

水基切削液與油基切削液相比潤滑性能相對較差,冷卻效果較好。

乳化液把油的潤滑性和防銹性與水的極好冷卻性結合起來,同時具備較好的潤滑冷卻性,因而對于大量熱生成的高速低壓力的金屬切削加工很有效。與油基切削液相比,乳化液的優點在于較大的散熱性、清洗性、用水稀釋使用而帶來的經濟性。

在我國,水基切削液的使用范圍越來越廣,且已開始從乳化液向性能好、壽命長的全合成切削液、微乳化液過渡。

?

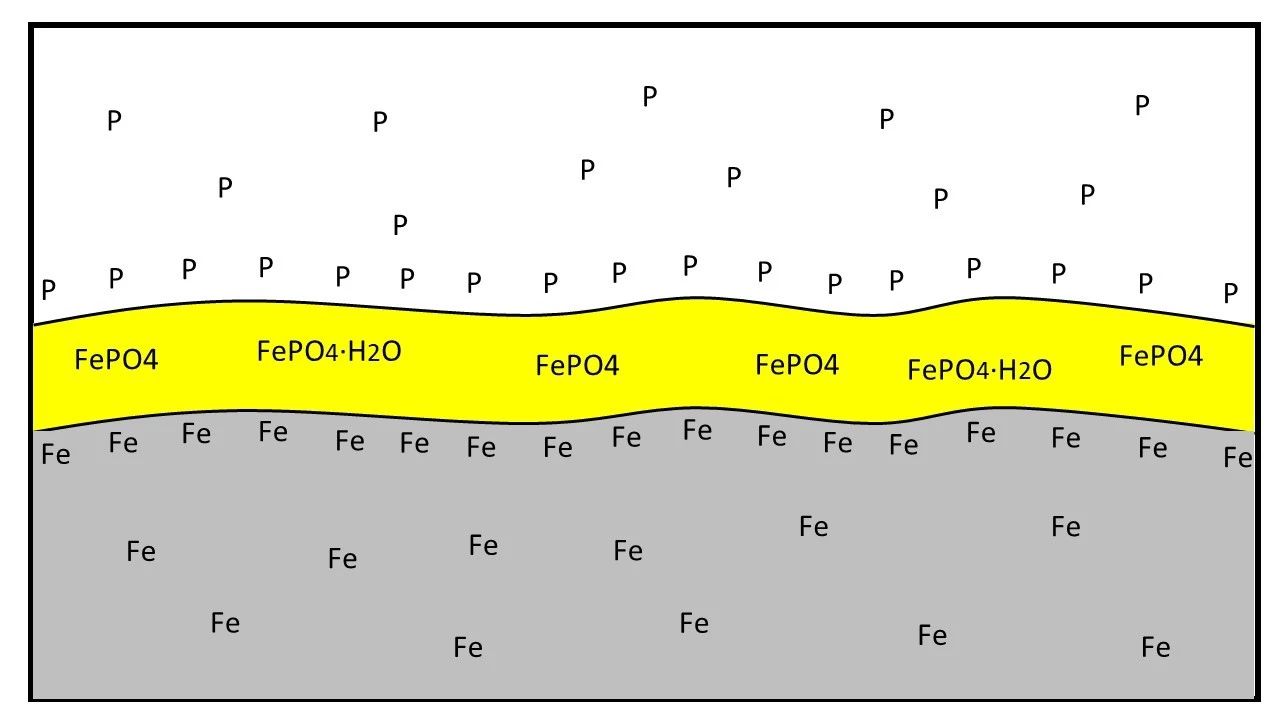

極壓概念

在高溫和高壓下,使潤滑介質損失了(油膜沒有了),形成了固體與固體直接接觸,而加入 EP劑(如硫、磷、氯),在金屬表面產生了化學反應形成一種反應膜(如圖,P與S同理)。

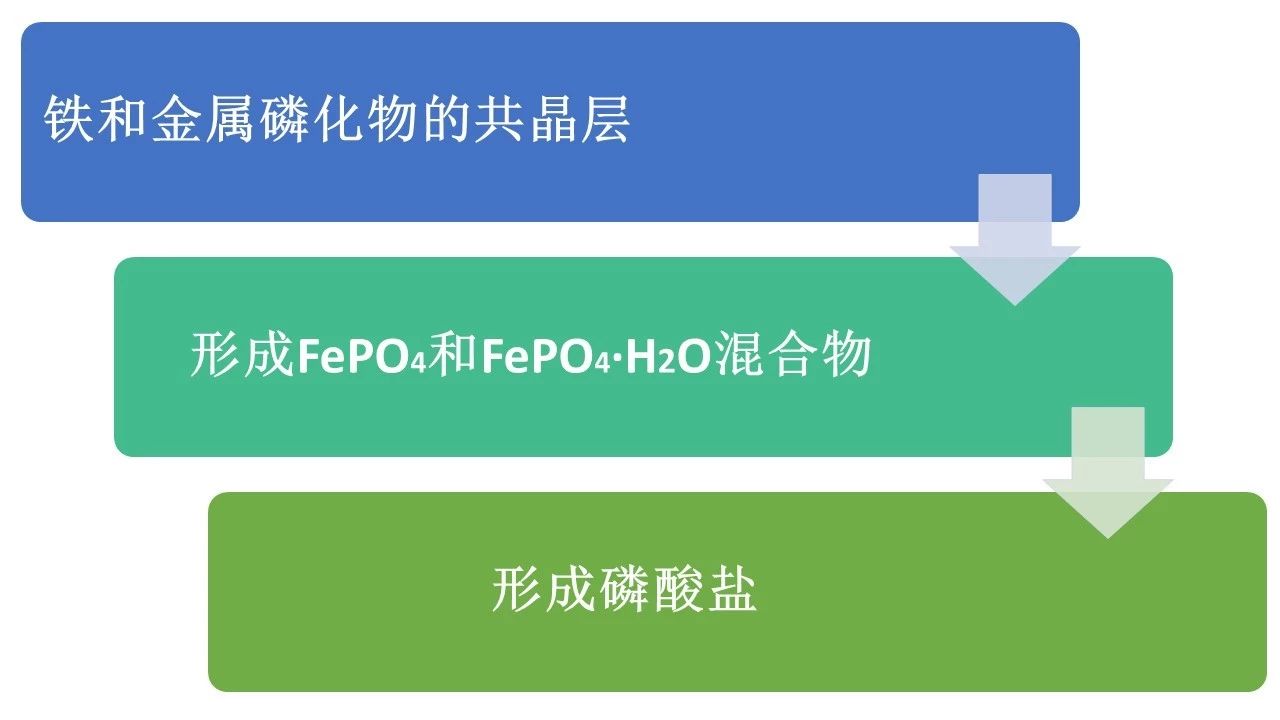

磷酸酯抗磨機理

鐵和金屬磷化物的共晶層——>表面形成FePO4和FePO4·H2O混合物——>形成磷酸鹽

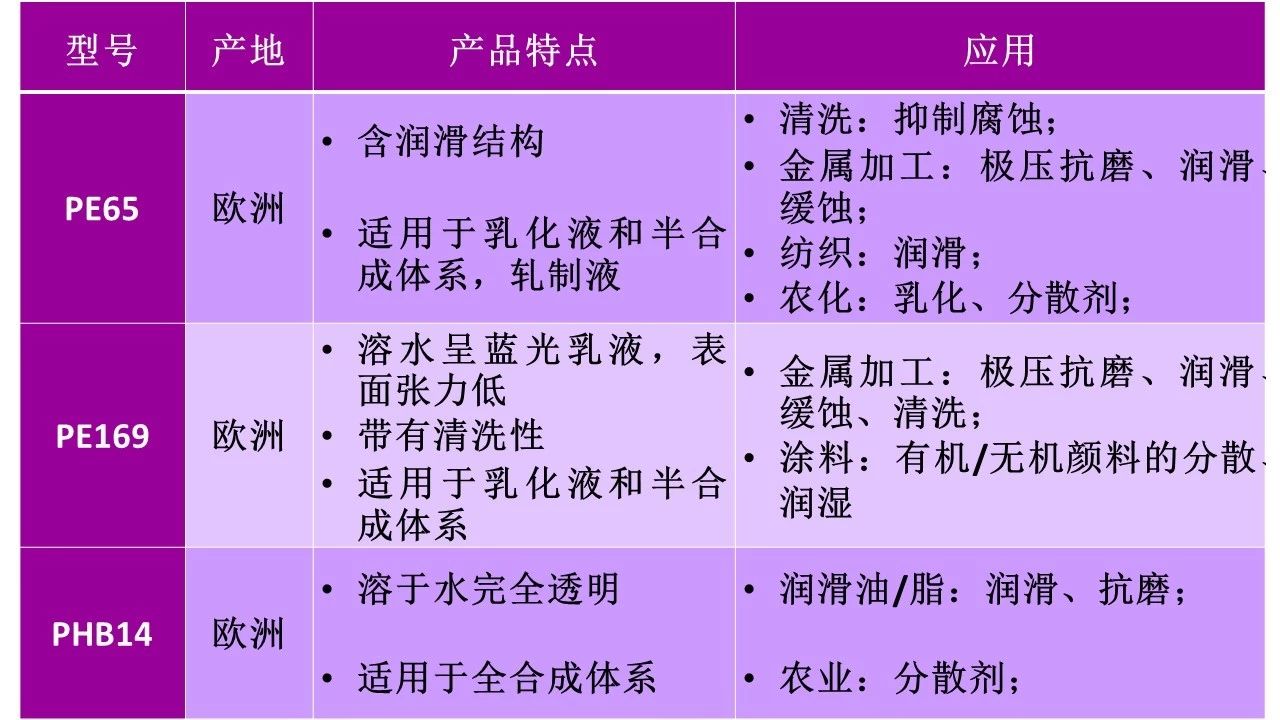

以下就是諾力昂優秀的Phospholan系列極壓劑

具體情況可咨詢我司銷售了解詳情。

- 上一篇: 聞普有機硅事業部小課堂(四)

- 下一篇: 聞普潤滑事業部小課堂(叁)

請輸入搜索關鍵字

確定